随着工业技术的不断进步,高压高温编织橡胶管作为一种重要的输送材料,在石油、石化、化工等领域得到广泛应用。然而,很少有人了解到制造这种管道的背后所需的高端工艺和复杂工程。

高压高温编织橡胶管的制造过程需要经历多个关键步骤。首先,选择优质的橡胶原料非常重要。只有优质的橡胶原料才能确保管道在高压和高温环境下具有良好的耐腐蚀性和耐磨性。接下来,将橡胶原料进行混炼,添加适量的硫化剂和加工助剂,通过橡胶混炼机械将其混合均匀,以增加橡胶的韧性和强度。

然后,将混炼好的橡胶原料通过挤出机进行挤出成型。挤出机是一种高效且复杂的设备,它能够将橡胶原料通过加热和压力使其流动,并通过模具进行形状塑造。在这个过程中,需要严格控制温度和压力,以确保管道的内外壁平整且没有气泡和缺陷。

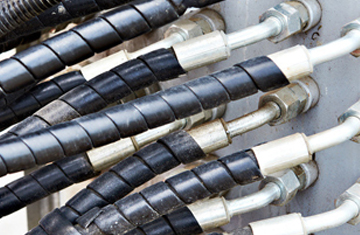

接下来,将挤出成型的橡胶管进行编织加固。编织橡胶管在橡胶内胶层的基础上,采用高强度的聚酯线材进行编织,以增加管道的抗拉强度和耐压能力。编织加固的过程需要精确的操作和严格的质量控制,以确保线材的均匀分布和良好的粘合性。

最后,将编织橡胶管进行硫化处理。硫化是将橡胶管在高温条件下进行加热处理,使其产生交联反应,增强管道的强度和耐用性。硫化过程需要严格控制温度和硫化时间,以确保橡胶管的物理性能达到设计要求。

高压高温编织橡胶管制造工艺是一项高端且复杂的工程,需要经验丰富的技术人员和先进的生产设备。只有通过精细的工艺控制和严格的质量检测,才能生产出质量优良的管道产品,满足工业领域对高压高温输送的需求。在未来,随着科技的不断进步,高压高温编织橡胶管的制造工艺将继续提升,为工业领域带来更多的发展机遇。

接下来,将挤出成型的橡胶管进行编织加固。编织橡胶管在橡胶内胶层的基础上,采用高强度的聚酯线材进行编织,以增加管道的抗拉强度和耐压能力。编织加固的过程需要精确的操作和严格的质量控制,以确保线材的均匀分布和良好的粘合性。

接下来,将挤出成型的橡胶管进行编织加固。编织橡胶管在橡胶内胶层的基础上,采用高强度的聚酯线材进行编织,以增加管道的抗拉强度和耐压能力。编织加固的过程需要精确的操作和严格的质量控制,以确保线材的均匀分布和良好的粘合性。 最后,将编织橡胶管进行硫化处理。硫化是将橡胶管在高温条件下进行加热处理,使其产生交联反应,增强管道的强度和耐用性。硫化过程需要严格控制温度和硫化时间,以确保橡胶管的物理性能达到设计要求。

高压高温编织橡胶管制造工艺是一项高端且复杂的工程,需要经验丰富的技术人员和先进的生产设备。只有通过精细的工艺控制和严格的质量检测,才能生产出质量优良的管道产品,满足工业领域对高压高温输送的需求。在未来,随着科技的不断进步,高压高温编织橡胶管的制造工艺将继续提升,为工业领域带来更多的发展机遇。

最后,将编织橡胶管进行硫化处理。硫化是将橡胶管在高温条件下进行加热处理,使其产生交联反应,增强管道的强度和耐用性。硫化过程需要严格控制温度和硫化时间,以确保橡胶管的物理性能达到设计要求。

高压高温编织橡胶管制造工艺是一项高端且复杂的工程,需要经验丰富的技术人员和先进的生产设备。只有通过精细的工艺控制和严格的质量检测,才能生产出质量优良的管道产品,满足工业领域对高压高温输送的需求。在未来,随着科技的不断进步,高压高温编织橡胶管的制造工艺将继续提升,为工业领域带来更多的发展机遇。