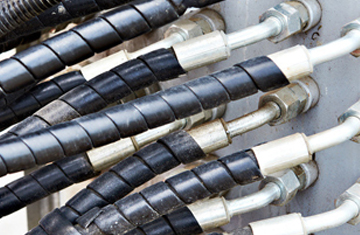

高温阻燃橡胶软管是一种广泛应用于工业领域的重要管道材料,具有耐高温、耐腐蚀、抗压强度高等优点,被广泛应用于石油化工、航天航空、机械制造等领域。然而,面对高温环境,橡胶软管的性能也会受到一些因素的制约。本文将从材料选择、结构设计和加工工艺三个方面探讨制约高温阻燃橡胶软管性能的因素,并提出相应的解决方案。

首先,材料选择是影响高温阻燃橡胶软管性能的重要因素之一。传统的橡胶材料在高温环境下容易软化、老化,导致软管的强度和耐用性下降。因此,选择具有较高耐温性能的橡胶材料至关重要。目前,热塑性橡胶和硅橡胶是常用的高温阻燃橡胶软管材料,具有优异的耐温性能和抗老化性能,能够在高温环境下长时间稳定运行。

其次,结构设计也是影响高温阻燃橡胶软管性能的因素之一。软管的结构设计直接关系到其阻燃性能和耐高温性能。一般来说,增强层的选用和结构的优化设计是提高高温阻燃橡胶软管性能的重要手段。增强层可以采用高强度的合成纤维材料,如聚酯纤维、尼龙纤维等,以增加软管的强度和耐热性。此外,合理的软管结构设计,如增加软管壁的厚度,采用多层结构等,都可以增强软管的抗高温性能。

最后,加工工艺也是影响高温阻燃橡胶软管性能的重要因素。橡胶软管的加工工艺直接关系到软管的质量和性能。在高温环境下,橡胶材料容易发生烧焦、变形等情况,因此,在加工过程中需要控制加工温度和加工速度,避免材料过热导致软管性能下降。此外,选择合适的硬度和弹性模量等参数,可以增加软管的耐高温性能。同时,在生产过程中,要严格控制每一个环节,确保每一根橡胶软管都能达到设计要求。

综上所述,制约高温阻燃橡胶软管性能的因素包括材料选择、结构设计和加工工艺。要提高软管的高温阻燃性能,需要选择耐高温的橡胶材料,优化软管的结构设计,并严格控制加工工艺。只有通过多方面的改进和优化,才能保证高温阻燃橡胶软管在高温环境下安全稳定地运行。

高温阻燃橡胶软管是一种广泛应用于工业领域的重要管道材料,具有耐高温、耐腐蚀、抗压强度高等优点,被广泛应用于石油化工、航天航空、机械制造等领域。然而,面对高温环境,橡胶软管的性能也会受到一些因素的制约。本文将从材料选择、结构设计和加工工艺三个方面探讨制约高温阻燃橡胶软管性能的因素,并提出相应的解决方案。

高温阻燃橡胶软管是一种广泛应用于工业领域的重要管道材料,具有耐高温、耐腐蚀、抗压强度高等优点,被广泛应用于石油化工、航天航空、机械制造等领域。然而,面对高温环境,橡胶软管的性能也会受到一些因素的制约。本文将从材料选择、结构设计和加工工艺三个方面探讨制约高温阻燃橡胶软管性能的因素,并提出相应的解决方案。 最后,加工工艺也是影响高温阻燃橡胶软管性能的重要因素。橡胶软管的加工工艺直接关系到软管的质量和性能。在高温环境下,橡胶材料容易发生烧焦、变形等情况,因此,在加工过程中需要控制加工温度和加工速度,避免材料过热导致软管性能下降。此外,选择合适的硬度和弹性模量等参数,可以增加软管的耐高温性能。同时,在生产过程中,要严格控制每一个环节,确保每一根橡胶软管都能达到设计要求。

最后,加工工艺也是影响高温阻燃橡胶软管性能的重要因素。橡胶软管的加工工艺直接关系到软管的质量和性能。在高温环境下,橡胶材料容易发生烧焦、变形等情况,因此,在加工过程中需要控制加工温度和加工速度,避免材料过热导致软管性能下降。此外,选择合适的硬度和弹性模量等参数,可以增加软管的耐高温性能。同时,在生产过程中,要严格控制每一个环节,确保每一根橡胶软管都能达到设计要求。