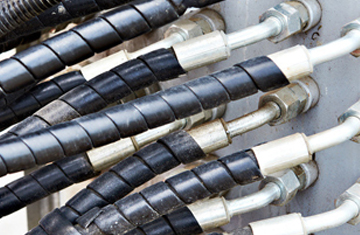

钢丝缠绕液压管是一种常见的液压传动元件,广泛应用于工程机械、船舶、冶金、石油等领域。它由多股钢丝缠绕而成,具有高强度、耐磨、耐压、耐腐蚀等特点,能够承受高压液体的传递。下面将介绍钢丝缠绕液压管的制作工艺和材料选择。

钢丝缠绕液压管的制作工艺包括以下几个步骤:

首先,选择适当的钢丝材料。钢丝要具备良好的柔韧性和强度,以确保管道在高压情况下不会折断。常用的钢丝材料有碳钢丝和不锈钢丝,根据不同的使用环境和要求选择合适的材料。

接着,将钢丝经过拉拔和锻打等工艺处理,使其具备一定的硬度和强度。然后,通过专用的钢丝缠绕机器进行钢丝缠绕。这种机器可以将钢丝层层缠绕在一起,形成一个坚固的管壁。在缠绕过程中,要确保钢丝的间距均匀,丝层之间没有重叠或间隙。

接下来,对缠绕好的钢丝进行压制和热处理。压制可以增加钢丝缠绕管的密度和强度,提高其耐压能力。热处理可以改善钢丝的组织结构,增加其耐磨性和耐腐蚀性。压制和热处理的参数需要根据具体材料和管道规格进行调整。

最后,对制作完成的钢丝缠绕液压管进行表面处理和检测。表面处理可以防止管道生锈和腐蚀,通常采用镀锌或喷塑等方式。检测包括外观检查、尺寸检测和压力测试等,确保管道的质量达到标准要求。

在选择材料时,需要考虑液压系统的工作压力、温度、介质等因素。碳钢丝适用于一般工作条件下的液压系统,而不锈钢丝则适用于耐腐蚀性要求较高的场合。此外,还可以根据特殊要求选择镀铜钢丝或镀锌钢丝,以增加管道的导电性或防腐性。

总之,钢丝缠绕液压管的制作工艺和材料选择对于管道的质量和性能至关重要。合理选择材料,采用正确的制作工艺,可以确保液压管道在高压环境下的安全可靠运行。

接着,将钢丝经过拉拔和锻打等工艺处理,使其具备一定的硬度和强度。然后,通过专用的钢丝缠绕机器进行钢丝缠绕。这种机器可以将钢丝层层缠绕在一起,形成一个坚固的管壁。在缠绕过程中,要确保钢丝的间距均匀,丝层之间没有重叠或间隙。

接着,将钢丝经过拉拔和锻打等工艺处理,使其具备一定的硬度和强度。然后,通过专用的钢丝缠绕机器进行钢丝缠绕。这种机器可以将钢丝层层缠绕在一起,形成一个坚固的管壁。在缠绕过程中,要确保钢丝的间距均匀,丝层之间没有重叠或间隙。 接下来,对缠绕好的钢丝进行压制和热处理。压制可以增加钢丝缠绕管的密度和强度,提高其耐压能力。热处理可以改善钢丝的组织结构,增加其耐磨性和耐腐蚀性。压制和热处理的参数需要根据具体材料和管道规格进行调整。

接下来,对缠绕好的钢丝进行压制和热处理。压制可以增加钢丝缠绕管的密度和强度,提高其耐压能力。热处理可以改善钢丝的组织结构,增加其耐磨性和耐腐蚀性。压制和热处理的参数需要根据具体材料和管道规格进行调整。