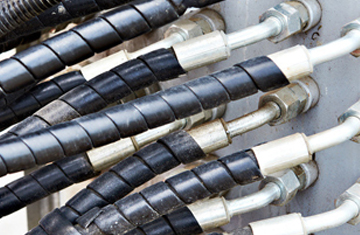

钢丝缠绕软管是一种具有高强度和耐压能力的软管,广泛应用于石油、化工、冶金等行业。它由内胶层、钢丝缠绕层和外胶层组成,具有较好的耐压、耐磨、耐腐蚀等特性。下面将介绍钢丝缠绕软管的生产工序。

首先,钢丝缠绕软管的生产始于内胶层的制作。内胶层是软管的内部液体传输通道,它需要具备良好的耐腐蚀性和密封性能。内胶层的制作通常采用橡胶挤出成型的工艺,将经过混炼和塑化的橡胶料通过挤出机挤出成型,形成所需的内胶层形状。制作好的内胶层需要经过硫化处理,以提高其物理性能和耐压能力。

接下来是钢丝缠绕层的制作。钢丝缠绕层是钢丝缠绕软管的核心组成部分,它负责承受软管的工作压力。钢丝缠绕层的制作需要先将高强度的钢丝经过预处理,如除油、除锈等,以提高钢丝与橡胶的粘附性。然后,将预处理的钢丝通过特殊设备进行缠绕,形成一层均匀而紧密的钢丝网状结构。缠绕好的钢丝层需要经过压力测试,以确保其耐压能力符合要求。

最后是外胶层的制作。外胶层是钢丝缠绕软管的保护层,它需要具备耐磨、耐腐蚀和耐候性能。外胶层的制作通常采用橡胶挤出成型的工艺,将经过混炼和塑化的橡胶料通过挤出机挤出成型,形成所需的外胶层形状。制作好的外胶层需要经过硫化处理,以提高其物理性能和保护作用。

通过以上工序,钢丝缠绕软管的制作完成。然而,为了确保钢丝缠绕软管的质量和性能,还需要进行一系列的检验和测试工作,如外观检查、压力测试、耐腐蚀性测试等。只有通过这些严格的质量检验,才能保证钢丝缠绕软管的安全可靠。